L'avvento della tecnologia avanzata di stampaggio delle materie plastiche ha portato un grande miglioramento in questa antica arte e l'ha convertita in una scienza. È stata avviata la produzione in serie di stampi in plastica e ora sono disponibili macchine per lo stampaggio di preforme in PET, in grado di produrre vari tipi di preforme. Ora vengono utilizzati per scopi diversi, come la produzione di bottiglie di soda, parti di automobili, ecc. Questo processo è molto più semplice del processo precedente, in termini di dimensioni e produzione. Molte persone considerano la creazione di stampi in plastica un'attività seria, perché ci sono molti vantaggi diversi associati al processo.

Uno dei principali vantaggi dell'utilizzo di stampi preformati è la velocità di raffreddamento. Ora le bottiglie preformate possono essere raffreddate in meno di cinque minuti. Durante la produzione di qualsiasi tipo di bottiglia, il liquido scorre su una grande lunghezza di tubo. Questo liquido può anche riscaldarsi, se alcuni tubi non vengono adeguatamente raffreddati durante il processo di fabbricazione. Se il processo di raffreddamento viene ritardato, le bottiglie in pet potrebbero non essere in grado di raggiungere la loro forma corretta, quindi dovrai apportare modifiche alla forma delle bottiglie, se vuoi che raggiungano la loro forma perfetta.

Oggi i produttori utilizzano una serie di strumenti, come un termostato per il controllo della temperatura, un soffiatore d'aria per creare bolle di aspirazione e convezione, una pompa d'aria per creare aria ad alta pressione, ecc. Tutti questi strumenti aiutano a raffreddare più velocemente, riducendo così il tempo necessario per la produzione dei diversi tipi di stampi per preforme. Inoltre, grazie a questi strumenti, i produttori possono produrre grandi volumi di plastica, senza attendere il completo raffreddamento degli stampi. Un altro importante vantaggio dell'utilizzo di stampi per preforme è che è molto più facile produrre varie forme di bottiglie, rispetto all'utilizzo manuale di uno strumento di formatura.

Al fine di ridurre i tempi del ciclo di produzione, la maggior parte delle aziende produttrici di stampi segue il ciclo del ciclo dello stampo per preforme a canale caldo, che ha un impatto considerevole sui tempi di sviluppo dello stampo. Il tempo ciclo, in questo caso, si riferisce al tempo di riscaldamento dello stampo. Una volta che lo stampo a canale caldo si è riscaldato, va a solidificare, cioè modella la preforma, raffreddando contemporaneamente lo stampo. Nello scenario attuale, il riscaldamento e il raffreddamento della preforma vengono effettuati con l'ausilio di ventilatori elettrici, in modo da velocizzare il processo di raffreddamento insieme al raffreddamento dello stampo.

D'altra parte, il tempo di ciclo dello stampo preformato dei canali freddi viene utilizzato per la produzione delle parti in plastica. Mentre i canali caldi modellano le parti in plastica, i canali freddi iniettano il materiale plastico fuso nella preforma, dopodiché lo stampo viene raffreddato e viene formato nella forma desiderata. Quando l'attrezzatura per lo stampaggio a iniezione entra nel processo di produzione dei canali caldi, il materiale plastico viene iniettato nello stampo a distanza, utilizzando la pistola a iniezione. In questo metodo si ha una significativa riduzione del costo di produzione, dovuto all'uso di sacchetti di plastica o polimeri, che sono costosi rispetto ad altri metodi di stampaggio ad iniezione.

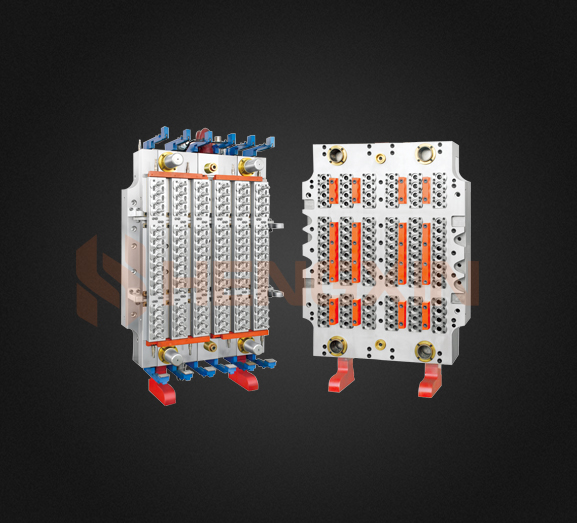

Uno degli altri fattori importanti, che determinano il tempo del ciclo di lavorazione, è il tipo di cavità utilizzate nella preforma. La maggior parte delle cavità utilizzate nella produzione di stampi per preforme sono rivestite di cavità, in quanto ciò impedisce l'espansione della plastica fusa durante il processo di stampaggio. Questo aiuta a prevenire il restringimento durante il processo di stampaggio, riducendo così il tempo di ciclo. Un altro fattore, che determina il tempo di ciclo, è la dimensione della cavità, che è determinata dalla pistola di iniezione. Più grande è la cavità, maggiore è la velocità di raffreddamento; e più lungo è il periodo di raffreddamento, minore è il ritiro del materiale plastico.